|

Die Herstellung der Stahlröhren |

Die Homepage von H.-T. Schmidt |

Die Stahlröhrenherstellung am Beispiel einer EF 12:

|

|||

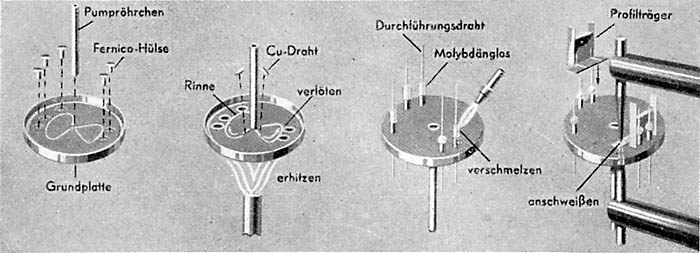

| Grundplatte mit Durchführungen | Verlöten der Fernicohülsen | Einschmelzen der Durchführungen | Aufschweißen der Systemträger auf die Grundplatte |

| In die Grundplatte werden Fernicohülsen für die Durchführungen eingesetzt. Fernico ist eine neue Legierung aus Eisen, Nickel und Kobalt (Chemische Kurzzeichen: Fe r Ni Co), die die gleichen Temperaturkoeffizienten besitzt, wie die Glassorte Molybdänglas. Dadurch wird ein stets dichter Vakuumabschluß erreicht. | Die Fernicohülsen und das Pumpröhrchen aus Kupfer werden über einen Kupferdraht mit der Grundplatte verlötet. | In die Fernicohülsen werden die Durchführungsdrähte mit den Molybdänglasringen (Isolator) eingesetzt. Anschließend wird das Glas mit den Fernicoringen verschmolzen. | Die beiden Bleche, die später das System tragen sollen, werden elektrisch mit der Grundplatte verschweißt. |

|

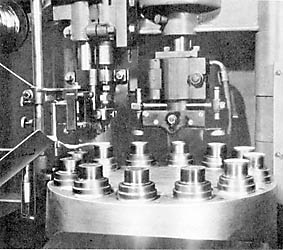

Automat zum Einschweißen der Fernicohülsen in die Grundplatte der Stahlröhren. | |

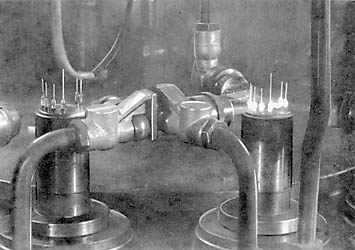

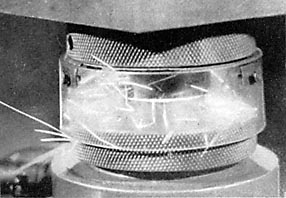

| Ein Einschmelzautomat.

Links: eine Stahlröhrengrundplatte mit Fernico-Hülsen, Molybdän-Glasperlen und Zuführungsdrähten. Rechts: durch Erhitzen mit den Gasflammen läuft das erweichte Glas in die Hülsen und schafft so eine vakuumdichte Verbindung. |

|

|

|

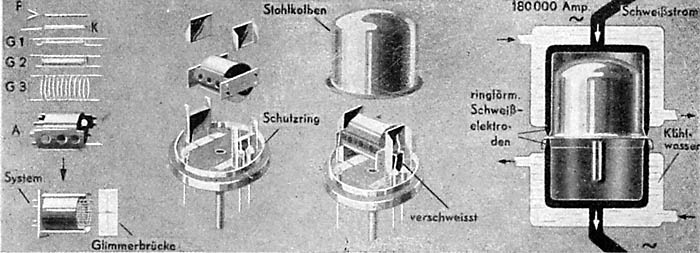

|||

| Zusammenbau des Systems aus den einzelnen Teilen | Aufsetzen des Systems auf die Grundplatte und Anschluß der Zuleitungen. | Aufsetzen des Stahlkolbens | Aufschweißen des Stahlkolbens auf die Grundplatte |

| Das System, bestehend aus Heizfaden, Kathode, Steuergitter, Schirmgitter, Bremsgitter und Anode, wird von Hand zwischen zwei Glimmerscheiben aufgebaut. | Das System wird auf die Systemträger montiert. Die Elektroden werden über kurze Drähte an die Zuleitungen angeschweißt. | Der Stahlkolben wird aufgesetzt. | Unter Wasserkühlung wird der Stahlkolben mit der Grundplatte elektrisch verschweißt. Dafür ist eine Stromstärke von 180 kA notwendig. |

|

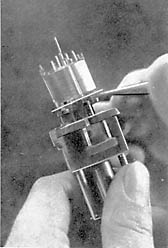

Montage eines Stahlröhrensystems auf einer Lehre. | |

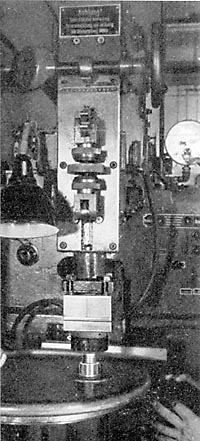

Der Anschweißautomat, der die Grundplatte mit dem montierten System und den Kolben verschweißt. Gleichzeitig wird die Röhre durch das Kupferrohr in der Sockelplatte evakuiert.

Unten: |

|

|

|

||

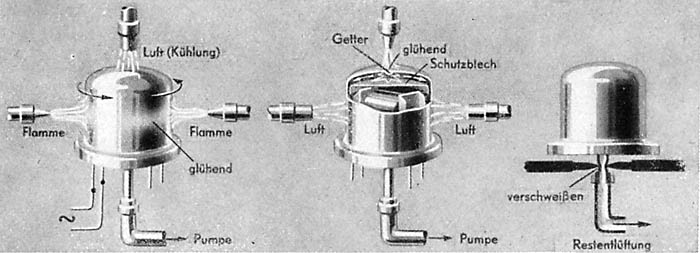

| Ausglühen der Systemteile, gleichzeitiges Entlüften und Umwandlung der Kathodenschicht. | Restentlüftung des Kolbens durch Verdampfen des Getters | Verschweißen des Pumpröhrchens |

| Die Röhre wird luftleer gepumpt. Die Systemteile werden dabei ausgeglüht, um Gasreste frei zu setzen. Durch das gleichzeitige Beheizen der Kathode wird das aufgetragene Bariumkarbonat in das emissionsfördernde Bariumoxid umgewandelt. | Unter weiterem Pumpen wird das Gettermaterial (Barium oder Magnesium) verdampft. Dadurch werden letzte Gasreste gebunden. Damit das System keine Dämpfe abbekommt ist das Getter durch ein Schutzblech im Kolben getrennt. Von außen wird die Röhre dabei mit Luft gekühlt. | Das Pumpröhrchen wird verschweißt und unterhalb der Schweißnaht abgetrennt. |

| Stahlröhren-Pumpautomat.

Die Röhren werden von Hand aufgesteckt und wandern nach rechts auf dem Kreis über die verschiedenen Pumpstellungen, Getterung und Abschweißung bis sie links nach "Verlassen", in dem das Abschweißen geschieht, automatisch ausgeworfen werden. Die Signallampen zeigen während des Vorgangs Röhrenfehler an und gestatten eine Überwachung des Schweißens. |

|

|

|||

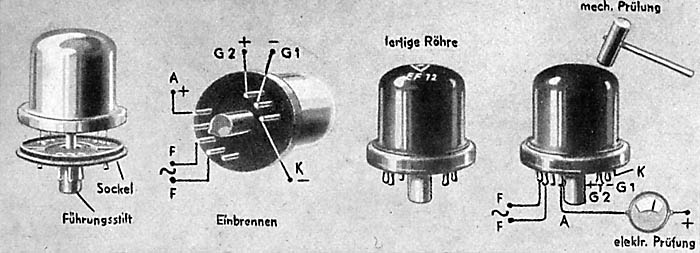

| Anbringen des Sockels | Formieren der Kathode | Lackieren des Kolbens und Aufdruck der Bezeichnungen | Elektrische und mechanische Schlußprüfung |

| Der Bakelitsockel wird angebracht und die Durchführungsdräte mit den Sockelstiften verlötet. | Die beheizte Kathode wird durch angelegte Spannungen formiert. Sie erreicht jetzt ihre volle Leistungsfähigkeit. | Der Kolben wird schwarz lackiert, Typennummer und Herstellerzeichen werden augedruckt, ebenso die fortlaufende Garantienummer mit einem Nummerierwerk. | Am Ende wird die Röhre noch einmal überprüft. Mit einem Gummihämmerchen wird sie im Betriebszustand abgeklopft, um Schlüsse zwischen den einzelnen Elektroden aufzuzeigen. |